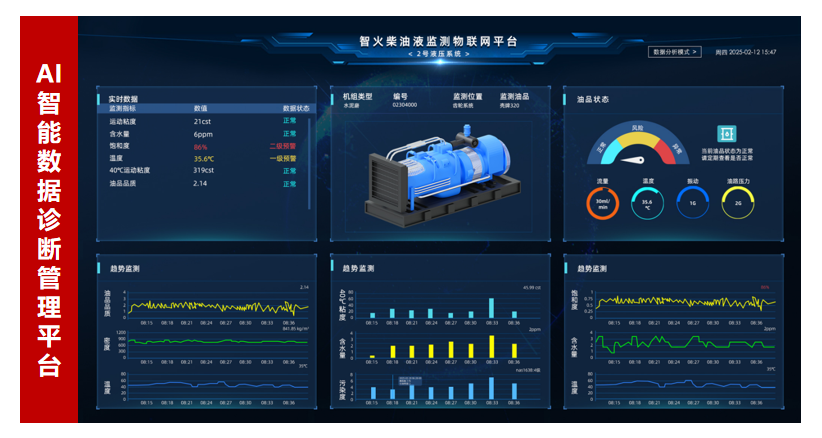

AI+傳感技術融合:油液監測傳感器如何實現設備故障預測與精細潤滑管理

在工業智能化快速發展的背景下,設備健康管理正從“經驗式維護”邁向“數據驅動的預測性維護”。其中,AI 與油液監測傳感技術的深度融合,正成為提升設備可靠性和潤滑管理水平的關鍵引擎。借助智能傳感器的實時監測與AI算法的深度分析,企業可以在故障發生前獲取預警,實現真正意義上的“零意外停機”。

一、傳統油液檢測的局限與挑戰

盡管油液檢測在設備維護中已廣泛應用,但傳統手段仍存在明顯局限:

? 檢測周期長:依賴人工取樣與實驗室分析,響應不夠及時;

? 數據不連續:缺乏實時監測,難以捕捉突發性磨損或潤滑異常;

? 缺乏預測能力:傳統監測數據以“事后診斷”為主,難以支持預測性維護部署。

隨著設備大型化、高負載化趨勢加速,傳統模式已無法滿足企業對高可靠性、高效率的要求。

二、AI+傳感技術:讓油液監測真正“智能起來”

AI 技術在油液監測領域的突破,主要體現在對海量數據的深度學習和特征識別能力。通過將油液傳感器采集的顆粒、粘度、含水量、介電常數等指標與模型訓練結合,AI 可以實現:

● 機器磨損模式識別

AI可自動識別顆粒類型、形貌特征,并判斷磨損類型如疲勞、切削、腐蝕等。

● 故障趨勢預測

結合歷史運行數據,AI可以建立設備磨損趨勢模型,提前預測故障部位及時間。

● 精細化潤滑管理

通過對粘度變化、含水量、污染度等數據的實時分析,AI可以建議最佳換油周期和潤滑策略,降低運營成本。

這使得油液監測從“參數檢測”邁向“智能決策”。

三、IFD-3 動態圖像顆粒傳感器:AI+油液監測的核心裝備

在眾多油液傳感技術中,智火柴 IFD-3 動態圖像顆粒傳感器憑借其“動態顆粒圖像+智能識別”的優勢,已成為AI預測性維護體系中的關鍵設備。

1. 動態成像技術,抓住關鍵磨損信號

IFD-3 通過高速動態圖像采集技術,可實時捕捉油液中金屬顆粒的大小、形狀、數量變化,幫助企業第一時間掌握設備磨損情況。

2. AI智能圖像分析,精準識別磨損類型

IFD-3 搭載的智能算法可自動分類磨損顆粒,快速判斷磨損性質,如疲勞剝落、齒面擦傷、軸承點蝕等,為設備健康評估提供可靠依據。

3. 實時在線監測,適用于關鍵設備全生命周期管理

不需要人工取樣,IFD-3 可在設備運行中持續提供高頻數據,為AI模型提供連續、真實的狀態信息,實現預測分析閉環。

4. 支持多系統集成,構建完整智能運維架構

IFD-3 與 DCS、SCADA、云平臺等系統可無縫對接,為工廠數字化和智能化管理奠定基礎。

四、AI驅動的設備故障預測:從“看見數據”到“看見未來”

在AI分析框架下,油液監測不再停留在顯示參數,而是實現以下價值提升:

(1)設備健康評分模型

結合顆粒特征、油液性能等多維數據,AI 自動生成健康評分,幫助企業遠程掌控設備群狀態。

(2)故障模式自學習

模型可根據不同設備、不同工況不斷學習更新,越用越精準。

(3)故障提前預警

通過趨勢分析與數據聚類,AI可在異常信號剛出現時發出預警,給企業留出足夠的檢修時間。

(4)精益潤滑管理

科學延長換油周期,減少油品浪費,提高設備潤滑效率。

五、應用場景:從重載機械到新能源,覆蓋全行業

AI+傳感技術正在多個行業落地,包括:

? 煤礦裝備(刮板機、采煤機、轉載機)

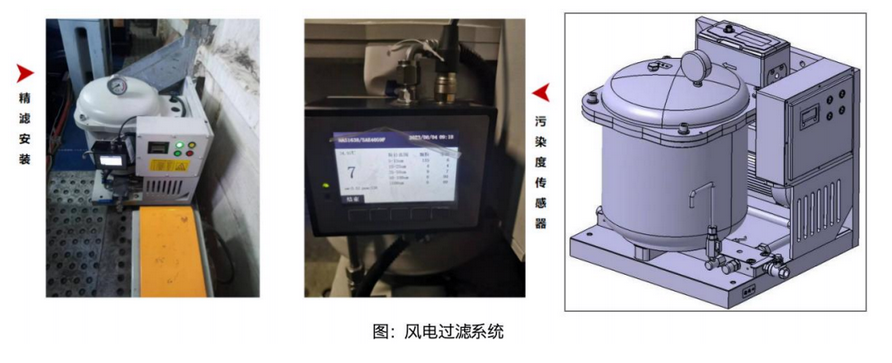

? 風電齒輪箱

? 鋼鐵與冶金設備

? 石化壓縮機與泵系統

? 水泥與礦山機械

? 航運與大型工程裝備

在這些場景中,IFD-3 為AI提供了最關鍵的“磨損數據源”,大幅提升設備運行可靠性。

六、AI賦能,讓油液監測從監測走向智能運維

隨著AI算法與油液傳感技術的不斷融合,設備維護模式正從“被動應對”升級為“主動預測”。

像 智火柴 IFD-3 動態圖像顆粒傳感器 這樣的先進設備,將逐步成為智能工廠和智慧礦山的標配,助力企業實現設備可靠性最大化、成本最小化。

未來,AI+油液監測將不僅是技術趨勢,更是企業競爭力的重要組成部分。

如果您需要:油液監測傳感器,請聯系我們。智火柴,國內知名油液監測系統提供商!